Авторы:

А. А. Чугурова, генеральный директор НПП «Промприбор»

А. В. Соловьев, нач. службы НК ОАО «Газпромтрубинвест»

А. В. Юрченко, инженер МНК НПП «Промприбор»

Докладчик:

А. В. Юрченко, инженер МНК НПП «Промприбор»

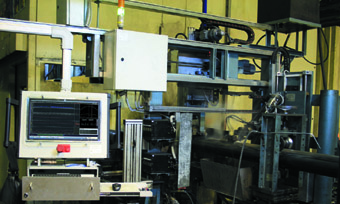

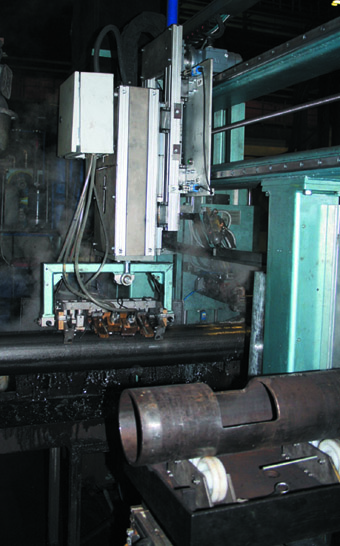

В целях повышения качества технологического неразрушающего контроля в производственной линии ЦТМД ОАО «Газпромтрубинвест» в декабре 2013 г. НПП «Промприбор» совместно со специалистами завода была внедрена комплексная система неразрушающего ультразвукового контроля сварного шва ПШ-11. Система установлена непосредственно за постом трубоэлектросварочного агрегата и системой внутреннего и наружного гратоснимателя перед постом локальной термической обработки зоны сварного шва. Система состоит из модуля ультразвукового контроля наличия продольно-ориентированных дефектов в линии сплавления и околошовной зоне и модуля «профилометрии», с помощью которого обеспечивается измерение толщины стенки основного металла трубы, высоты остаточного наружного и внутреннего грата, а также оценка геометрии зоны сварного шва и прилегающих зон тела трубы. Система эксплуатируется в тяжелых производственных условиях: высоких температур – до 250 °С в зоне контроля, большого количества окалины и высокой скорости контроля – до 1 м/с. Необходимость эксплуатации оборудования системы в таких жестких условиях продиктована требованием мониторинга процесса сварки трубы до проведения остальных технологических операций, связанных с локальной термообработкой, охлаждением, порезкой и гидроиспытаниями труб. Система технологического ультразвукового контроля сварного шва является первым этапом в системе качества, представленной рядом испытаний, выполняемых на предприятии: технологический неразрушающий контроль, визуально-оптический контроль, гидравлические испытания труб, ультразвуковой приемочный контроль концов труб, ультразвуковой (либо магнитный) приемочный контроль тела трубы, магнитопорошковый контроль концов труб.  При проведении ультразвукового контроля на наличие продольно ориентированных трещин, непроваров, неметаллических включений используют классические схемы контроля с двумя парами противоположно направленных ПЭП. Благодаря применению специализированных ПЭП с широкой диаграммой направленности и высокой чувствительностью обеспечен контроль зоны ±20 мм от линии сплавления сварного шва. На практике в ходе промышленной эксплуатации были выявлены дефекты в виде цепочки неметаллических включений, находящихся на расстоянии 6 – 9 мм от свариваемой кромки листа. В случае ухода линии сплавления от положения зенита в указанных пределах система обеспечивает выявление дефектов с одинаковой чувствительностью с применением кривых ВРЧ и DAC. Уход линии сплавления сварного шва отслеживается модулем «профилометрии». И в случае, если отклонение центра шва превышает 10 мм, оператор корректирует положение сканера ультразвукового контроля с помощью ручной системы управления Siemens. Так же в случае наличия недоснятого внутреннего грата или, напротив, подреза, геометрия которых по своим отражающим способностям превышает характеристики продольного паза, по которому велась настройка чувствительности, срабатывает АСД по сигналу от угла грата и соответствующий участок трубы бракуется.

При проведении ультразвукового контроля на наличие продольно ориентированных трещин, непроваров, неметаллических включений используют классические схемы контроля с двумя парами противоположно направленных ПЭП. Благодаря применению специализированных ПЭП с широкой диаграммой направленности и высокой чувствительностью обеспечен контроль зоны ±20 мм от линии сплавления сварного шва. На практике в ходе промышленной эксплуатации были выявлены дефекты в виде цепочки неметаллических включений, находящихся на расстоянии 6 – 9 мм от свариваемой кромки листа. В случае ухода линии сплавления от положения зенита в указанных пределах система обеспечивает выявление дефектов с одинаковой чувствительностью с применением кривых ВРЧ и DAC. Уход линии сплавления сварного шва отслеживается модулем «профилометрии». И в случае, если отклонение центра шва превышает 10 мм, оператор корректирует положение сканера ультразвукового контроля с помощью ручной системы управления Siemens. Так же в случае наличия недоснятого внутреннего грата или, напротив, подреза, геометрия которых по своим отражающим способностям превышает характеристики продольного паза, по которому велась настройка чувствительности, срабатывает АСД по сигналу от угла грата и соответствующий участок трубы бракуется.

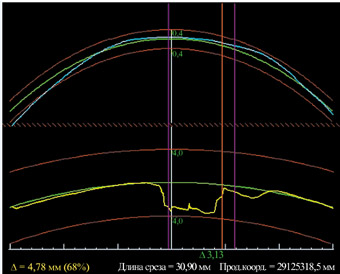

Применение в системе технологического контроля модуля «профилометрии» позволило определять недопустимые нарушения технологии сварки, выход из строя технологического оборудования стана, своевременно выявлять отклонения за допустимые пределы остаточной высоты наружного и внутреннего грата и оперативно проводить подстройку технологического оборудования стана, выявлять дефекты металлургического характера, влияющие на качество сварки. Метод «профилометрии» реализовывается за счет применения в системе механизма поперечного перемещения акустического блока относительно линии сплавления сварного шва. Соответственно, при продольном перемещении трубы с различной скоростью – от 500 до 1000 мм/с – устройство автоматического управления модулем «профилометрии» автоматически регулирует частоту поперечных перемещений в соответствии с продольной скоростью перемещения трубы. При различных комбинациях скорости перемещения трубы и частоты сканирования блока «профилометра» система позволяет отрегулировать частоту снятия и сохранения профилей в пределах от 30 до 150 мм. Сохраненные данные по профилю позволяют провести детальный просмотр и анализ отклонений наружного профиля трубы в зоне снятия грата, внутреннего профиля трубы в зоне снятия внутреннего грата, уход за допустимые пределы остаточной толщины стенки трубы в зоне линии сплавления. Система обеспечивает контроль указанных параметров в зоне ±15 мм от линии сплавления сварного шва. Система технологического ультразвукового контроля сварного шва ПШ-11 благодаря мощному аппаратно-вычислительному комплексу «Унискан-ЛуЧ» и использованию новейших технологий в части автоматики позволяют сохранять полный пакет информации о проведенном контроле: регистрация и учет пользователей системы с различными уровнями доступа, регистрация и сохранение базы данных настроек на различные типоразмеры и марки стали труб, базы проконтролированных труб с возможностью просмотра диаграмм по каждой трубе отдельно и формированием суммарных отчетов и протоколов. Система позволяет проводить краскоотметку дефектных сечений на трубе с точностью не хуже 30 мм.

В процессе внедрения и опытно-промышленной эксплуатации оборудования системы неразрушающего ультразвукового контроля сварного шва ПШ-11 совместно с техническим персоналом цеха ЦТМД ОАО «Газпромтрубинвест» был проведен ряд работ по оптимизации программного обеспечения и автоматики, что позволило увеличить функциональность и КПД оборудования.

Опыт эксплуатации показал высокую эффективность оборудования в части выявления дефектов металла в прикромочной зоне листа, подлежащей сварке, онлайн мониторинга процесса механической обработки наружного и внутреннего гратов сварного шва. Именно благодаря оперативной корректировке параметров сварочного и гратоснимательного оборудования по интуитивно понятным картинам профилей трубы удалось избежать значительного количества брака. А отбраковка дефектных участков трубы до основных технологических операций позволила исключить финансовые потери на термообработку, порезку и гидроиспытания заведомо дефектных труб.

Деловая программа

Деловая программа

Разработка концепции и создание сайта - ООО «Издательский дом «СПЕКТР»

Разработка концепции и создание сайта - ООО «Издательский дом «СПЕКТР»